在硅胶腕带的制造过程中,其最终呈现的外观品质——无论是细腻光滑的表面、清晰锐利的图案纹理,还是均匀一致的色彩——在很大程度上并非直接由硅胶原料决定,而是由其成型之母“模具”所主导。模具的表面处理工艺与模具材料的选择,是影响硅胶腕带外观的核心因素,两者相辅相成,共同奠定了产品的外观基石。

一、模具表面处理:外观的直接“雕刻师”

模具表面处理技术直接决定了硅胶腕带接触面的微观形态,其重要性体现在以下几个方面:

- 表面光洁度与产品光泽:模具型腔表面的抛光等级直接复制到硅胶产品上。高精度的镜面抛光能生产出表面光亮、手感顺滑的腕带;若模具表面存在划痕、麻点或粗糙,则会直接导致腕带表面哑光、粗糙甚至出现瑕疵。

- 纹理与图案的清晰度:时尚硅胶腕带常包含logo、文字或复杂装饰纹理。这些细节的再现精度完全依赖于模具表面的蚀刻(晒纹)或雕刻工艺。处理精度不足会导致图案模糊、线条变粗或深度不均,严重影响视觉效果和品牌辨识度。

- 脱模性能与表面缺陷:恰当的表面处理(如喷涂特氟龙涂层、镀硬铬、PVD涂层等)能极大降低模具与硅胶之间的粘附力。这不仅保护了模具,更能确保腕带脱模时完整无损,避免因粘模导致的撕裂、变形或表面残留纹路,保证外观一致性。

- 影响着色与视觉效果:极度光滑的模具表面有助于硅胶色浆或色母均匀分布,呈现鲜艳饱和的色彩;而特定的纹理处理(如磨砂、拉丝纹理)则能创造出独特的漫反射效果,提升产品质感。

二、模具材料:外观稳定性的根本保障

模具材料是表面处理的载体,其选择从根本上决定了表面处理的效果能否持久以及在大批量生产中保持稳定。

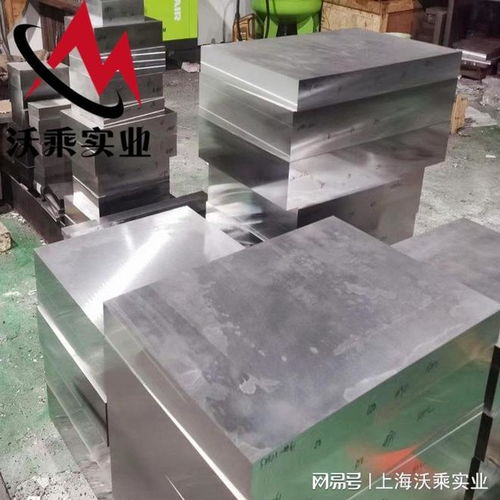

- 材料硬度与耐磨性:硅胶腕带通常采用热压成型或注塑成型,模具需承受反复的合模压力、硅胶流动摩擦以及脱模操作。选用高硬度、高耐磨的材料(如优质模具钢:NAK80、S136、H13等),可以确保模具表面在长期使用后仍能保持初始的光洁度和纹理精度,避免因磨损导致腕带外观逐渐劣化(如纹理变浅、表面划痕增多)。

- 材料致密性与抛光极限:钢材的纯净度、均匀性和微观组织决定了其可达到的最高抛光等级。优质模具钢内部杂质少、组织细密,能够被抛光至真正的镜面效果,从而生产出极致光滑的腕带。劣质材料则可能因存在孔隙或硬质点,导致抛光时出现“针孔”或“橘皮纹”,并复制到产品上。

- 抗腐蚀性与维护成本:硅胶在高温硫化过程中可能释放微量分解物,且部分着色剂或添加剂可能具有轻微腐蚀性。选用耐腐蚀性好的不锈钢系模具钢(如S136),可以防止模具表面产生锈蚀或点蚀,长期维持表面质量,减少频繁抛光或修复对生产效率和外观一致性的影响。

- 导热均匀性与色差控制:模具材料的导热性能影响型腔各处的温度均匀性。温度不均会导致硅胶硫化速度不一致,可能引起局部色差、光泽度差异或收缩不均。良好的模具材料有助于实现快速、均匀的热交换,是保证大批量产品外观一致性的物理基础。

结论:协同作用成就卓越外观

模具表面处理是塑造硅胶腕带外观特征的“直接手段”,而模具材料则是支撑这一手段得以有效实施并持久稳定的“物质基础”。一个设计精良的硅胶腕带,其外观的卓越性离不开两者间的精密配合:优质的材料为高水准的表面处理提供了可能,而精湛的表面处理技术则将材料的潜能充分转化为产品的外观价值。因此,制造商若想稳定生产出外观精美、品质上乘的硅胶腕带,必须在模具开发阶段就高度重视材料科学与表面工程的协同,进行前瞻性的设计和投入。