在模具制造领域,尤其是对表面光洁度要求极高的镜面抛光工序中,出现料纹(亦称流痕、抛光纹)和麻点(微小凹坑、针孔)是常见的质量缺陷。这些缺陷不仅影响模具外观,更会直接复制到成型产品上,降低产品档次与合格率。究其根源,模具材料的选择、质量及其内在特性往往是问题的核心所在。

一、材料自身特性引发的缺陷根源

- 材料纯净度与冶金质量:这是导致麻点的最主要原因。模具钢材在冶炼过程中,若脱氧、除气不充分,或夹杂物控制不当,材料内部会存在非金属夹杂物(如氧化物、硫化物)、显微孔隙或气泡。在镜面抛光过程中,这些较软的夹杂物被挖除,或孔隙暴露,就会在表面形成无规则分布的微小凹坑,即麻点。纯净度高的特种模具钢(如ESR电渣重熔、VAR真空自耗重熔钢)能极大减少此类问题。

- 材料的硬度与均匀性:

- 硬度不均:模具材料若存在碳化物偏析、组织不均匀(如退火组织不良),会导致局部硬度差异。抛光时,较软的区域更容易被去除,形成微观起伏,表现为料纹或“橘皮”现象。

- 整体硬度不足:材料硬度偏低,在抛光压力下易产生塑性变形和“过抛光”,反而使微观不平整加剧,显现或加重料纹。

- 碳化物分布与尺寸:模具钢中的碳化物(如铬、钒、钼的碳化物)是提供耐磨性的关键。但如果碳化物颗粒粗大、分布不均或呈带状聚集,抛光时:

- 硬而大的碳化物颗粒可能被整体拔除,留下凹坑。

- 碳化物与基体交界处因硬度差,抛光速率不同,易产生微观台阶,形成方向性的料纹。

二、材料选择与处理的关联影响

- 材料类型选择不当:

- 追求低成本而选用纯净度、均匀性较差的普通钢材,难以达到镜面要求。

- 对于高腐蚀性的塑料(如PVC、阻燃材料),若未选用耐蚀性好的不锈钢模具钢(如S136、2083),材料本身易被腐蚀产生点蚀,抛光后即表现为麻点。

- 热处理工艺的影响:热处理不当会放大材料的缺陷。

- 淬火温度过高:导致晶粒粗大,降低抛光性能,易产生料纹。

- 表面脱碳或增碳:热处理时模具表面化学成分改变,导致表面层与内部性能差异,抛光后出现不均匀光泽或纹路。

- 应力与变形:热处理残余应力未彻底消除,在抛光或后续使用中应力释放,引起微观变形,显现纹路。

- 预加工状态遗留问题:材料在到达抛光工序前,其状态已埋下伏笔。

- 电加工(EDM)白层:电火花加工后表面形成的重熔硬化层(白层)富含微裂纹和残余应力,若未完全去除(如通过精磨或电解抛光),镜面抛光将无法掩盖,最终呈现为麻点群或龟裂纹。

- 机加工刀痕过深:粗加工留下的振动纹或深刀痕,超出了抛光可去除的余量范围,最终料纹残留。

三、系统性解决方案:从材料端根除缺陷

要解决镜面抛光中的料纹麻点问题,必须从材料源头进行系统性控制:

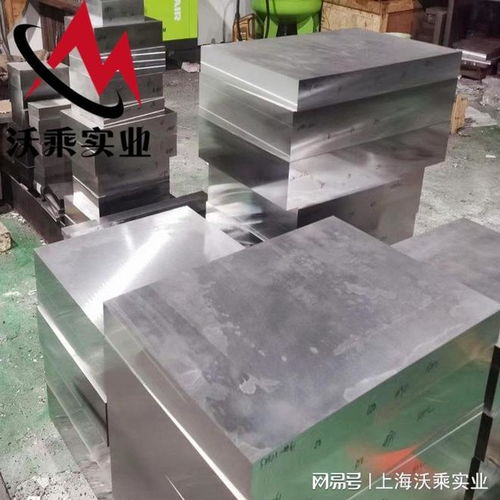

- 优先选用优质材料:对于高光、镜面模具,务必指定使用高纯净度、组织均匀的镜面模具钢,如采用ESR工艺的S136、NAK80、S-STAR等,其杂质少、碳化物细小均匀。

- 严格材料入厂检验:通过金相显微镜检查非金属夹杂物等级、碳化物分布;通过超声波探伤检查内部孔隙;有条件可进行试样抛光测试。

- 优化热处理工艺:采用真空热处理或可控气氛热处理,防止氧化脱碳;制定合理的淬火回火工艺,获得细小、均匀的马氏体组织,并充分消除应力。

- 控制前序加工质量:

- 确保电加工后完全去除白层(通常去除量需大于白层厚度)。

- 抛光前的最后一道精磨(如使用钻石砂轮)需达到足够的平整度与表面质量,为抛光奠定良好基础。

- “对症下药”选择抛光工艺:针对不同材料特性调整抛光流程。对于易产生料纹的材料,增加中间抛光工序,使用更细粒度的油石或钻石膏逐步过渡,避免跳号抛光。

结论

模具镜面抛光中出现的料纹与麻点,绝非单纯的抛光技术问题,其根源往往深植于模具材料的“基因”之中。材料的纯净度、均匀性、硬度以及前期加工留下的“历史”,共同决定了最终的镜面效果。因此,实现完美的镜面抛光,必须树立“材料为先”的理念,从选材、检验、热处理到前序加工,进行全链条的精密控制,方能在根源上扼制缺陷的产生,打造出真正光洁如镜的模具表面。