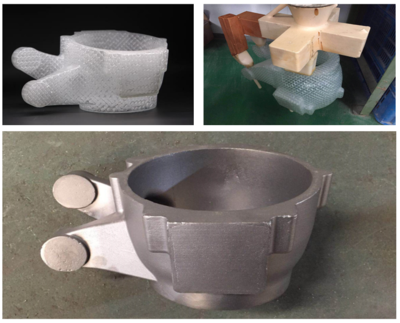

模具3D打印,也称为增材制造模具技术,正逐渐改变传统模具设计与制造的范式。它通过逐层堆积材料的方式直接制造模具或模具的关键部件,带来了显著的技术革新。

模具3D打印的主要优点

- 缩短开发周期,实现快速迭代:这是其最核心的优势。传统模具制造涉及复杂的数控加工(CNC)或电火花加工(EDM),工序繁多,周期长(通常需要数周甚至数月)。而3D打印可以省去大量中间环节,将CAD模型直接转化为实体模具,能在几天甚至几小时内完成原型模具的制造,极大加速了产品开发与验证流程。

- 降低复杂模具的制造成本:对于具有复杂内部随形冷却水路、精细纹理或异形结构的模具,传统方法要么无法实现,要么成本极其高昂。3D打印可以轻松一体化制造出这些复杂几何形状,避免了多零件组装,减少了材料浪费和后续加工成本。特别是随形冷却水路,能显著提高注塑效率,减少冷却时间,提升产品质量,从全生命周期看效益明显。

- 设计自由度极高:突破了传统减材制造的限制,可以实现拓扑优化结构,制造出更轻量化、性能更优的模具镶件。设计师可以专注于功能实现,而无需过度考虑制造的可行性。

- 支持小批量与个性化生产:非常适合小批量试制、定制化产品或快速修补模具。无需制造昂贵的传统钢模,即可进行小规模生产,降低了市场试错成本。

- 集成与轻量化:可以将多个零件整合打印为一个整体部件,减少装配界面,提高模具的可靠性和精度。通过内部点阵结构设计,可以在保证强度的前提下大幅减轻模具重量。

模具3D打印的常用材料

模具3D打印材料的选择直接决定了模具的性能(如硬度、导热性、耐磨性)和适用场景。主要分为金属材料和非金属材料两大类:

一、 金属材料(主要用于直接制造高耐久性的最终生产模具或镶件)

- 工具钢:如H13热作模具钢,这是目前应用最广泛、性能最均衡的模具3D打印材料。具有良好的热强度、耐磨性、抗热疲劳性能和适中的成本,非常适合注塑模具和压铸模具。

- 马氏体时效钢:如18Ni300 (MS1),具有极高的强度、硬度和良好的韧性,打印后无需热处理即可达到高硬度,加工性能好,常用于高性能注塑模、冲压模关键部件。

- 不锈钢:如316L、17-4PH,具有良好的耐腐蚀性和综合力学性能,适用于有防锈要求的模具或食品、医疗行业模具。

- 镍基高温合金:如Inconel 718,具有极佳的高温强度、抗腐蚀和抗疲劳性能,用于极端环境下的压铸模具或航空航天部件模具。

- 其他:如铜合金,因其优异的导热性,被用于打印模具内的专用冷却镶件,以极大提升冷却效率。

二、 非金属材料(主要用于原型验证、小批量试制或特定工艺模具)

- 光敏树脂(SLA/DLP):打印速度快,表面光洁度高,可用于制作快速软模(如硅胶复模的母模)或用于低熔点合金、聚氨酯发泡等低压成型工艺的试制模具。

- 高性能工程塑料:

- 聚酰胺(尼龙):特别是玻纤或碳纤增强的尼龙材料(如PA-GF),具有较好的强度、耐热性和耐磨性,可用于小批量的塑料件注塑试制。

- 聚醚醚酮(PEEK):耐高温、高强度、化学稳定性极佳,可用于特殊环境下的高端试制模具。

###

模具3D打印通过其快速、灵活和赋能复杂设计的核心优势,正在成为模具制造领域的重要补充和变革力量。它并非要完全替代传统模具制造,而是在快速原型、复杂结构模具、小批量生产及模具性能优化等场景下发挥着不可替代的作用。材料方面,以H13工具钢为代表的金属材料已成为直接制造耐用生产模具的主力,而非金属材料则在原型验证和特定应用场景中继续发挥价值。随着材料和打印技术的不断进步,3D打印在模具行业的应用深度和广度将持续拓展。